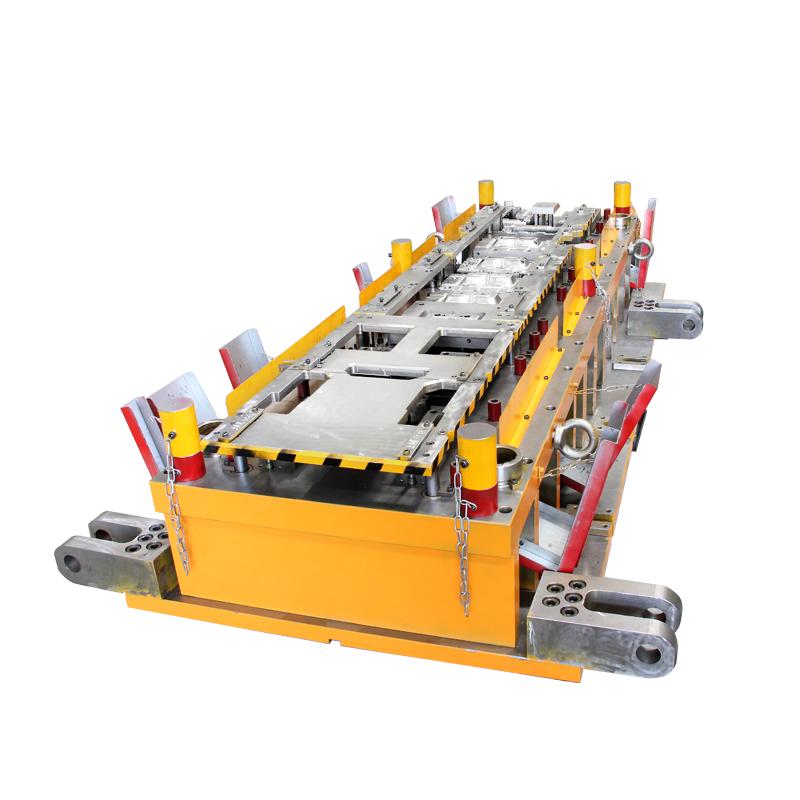

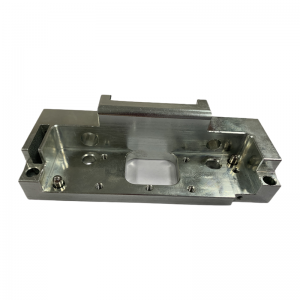

OEM kustom presisi tinggi progresif meninju pengecoran cetakan gambar dalam dan lembaran logam cetakan stamping mati perkakas

Video

Fungsi

Die progresif, juga dikenal sebagai die kontinyu, die memiliki dua atau lebih dari dua stasiun, dapat menyelesaikan dua atau lebih dari dua proses stamping di stasiun yang berbeda.

Bidang Aplikasi

Industri otomotif untuk suku cadang mobil.

Kapasitas produksi lini produksi otomotif meningkat.

Rincian Produk

Pendahuluan Terperinci

Persyaratan dasar dari pekerjaan desain cetakan adalah: desain cetakan harus memastikan bahwa bagian-bagian dari gambar sesuai dengan persyaratan bentuk dan ukuran, struktur cetakan sederhana, pemasangan yang kokoh, perawatan yang mudah, tahan lama;Mudah dioperasikan, pekerjaan yang aman dan andal;Pembuatan mudah, harga murah.

Langkah-langkah umum desain cetakan

Pertama, kumpulkan informasi yang diperlukan, analisis proses stamping.Termasuk: harus memiliki pandangan yang lengkap, persyaratan teknis gambar atau sampel yang jelas, dengan bentuk bagian, ukuran, persyaratan presisi dan hubungan perakitan memiliki pemahaman yang komprehensif;Pahami kartu proses stamping bagian (biasanya disediakan oleh teknisi stamping), untuk mempelajari sebelum dan sesudahnya.Hubungan antara proses dan persyaratan proses pemrosesan harus dijamin bersama antara proses, dan jumlah serta jenis die harus ditentukan sesuai dengan rencana proses yang ditentukan dalam kartu proses;Menguasai sifat produksi bagian (produksi percobaan atau batch atau produksi massal) untuk menentukan struktur cetakan, adalah penggunaan cetakan sederhana atau cetakan produktivitas tinggi yang lebih kompleks;Memahami sifat, ukuran dan metode penyediaan bahan komponen, seperti bahan lembaran atau bahan strip, bahan gulungan atau bahan skrap;Pahami pers dan spesifikasi teknis terkait, tentukan metode pembongkaran dan prosedur tambahan lainnya dari cetakan sesuai dengan peralatan yang dipilih:

Memahami kekuatan teknis, kondisi peralatan, dan keterampilan pemrosesan pembuatan cetakan, untuk memberikan dasar dalam menentukan struktur cetakan.Berdasarkan penelitian dan pemahaman data ini, jika ditemukan bahwa proses stempel buruk, seharusnya tidak mempengaruhi kinerjanya, diajukan untuk memfasilitasi modifikasi pemrosesan, sehingga desain produk, stempel persiapan proses, desain cetakan dan pembuatan cetakan antara kombinasi yang lebih baik, untuk mencapai efek yang lebih sempurna.

Kedua, menentukan bagian teknis dan ekonomi adalah skema proses stamping yang lebih masuk akal.Menurut bentuk bagian, akurasi dimensi, persyaratan kualitas permukaan untuk analisis proses, menentukan sifat dasar proses, seperti blanking, punching, bending dan proses dasar lainnya (sifat proses sederhana ini, umumnya dapat langsung dari persyaratan dari bagan bagian untuk menentukan>; Menurut perhitungan proses untuk menentukan jumlah proses, seperti waktu menggambar, dll.; Menurut karakteristik deformasi dari setiap proses, persyaratan ukuran untuk menentukan urutan pengaturan proses, jika pelubangan pertama setelah membungkuk atau membungkuk setelah meninju; Menurut batch produksi dan kondisi untuk menentukan kombinasi proses, seperti proses stamping komposit, proses stamping terus menerus, dll.

Ketiga, pemilihan bentuk cetakan.Ketika sifat proses, urutan dan kombinasi proses ditentukan, yaitu untuk menentukan skema proses stamping, saat ini juga harus menentukan proses bentuk struktur cetakan (pemilihan bentuk cetakan lihat uraian berikut) .

Keempat, diperlukan proses perhitungan.Terutama meliputi: perhitungan ukuran kosong, untuk mengatur sampel berdasarkan prinsip paling ekonomis dan penentuan penggunaan bahan yang masuk akal;Hitung tekanan pukulan (termasuk gaya pukulan, gaya tekuk, gaya tarik, gaya bongkar, gaya dorong, gaya blank holder, dll.) untuk menentukan tekanan;Hitung pusat tekanan cetakan, agar tidak mempengaruhi kualitas cetakan dengan beban eksentrik;Hitung atau perkirakan bagian utama dari cetakan (cekung mati, punch fixed plate, pad, punch, dll.) dimensi, serta ketinggian bebas dari karet pelepasan atau pegas;Tentukan jarak cembung dan cetakan cekung, hitung ukuran bagian kerja cetakan cembung dan cekung;Tentukan apakah pemegang kosong digunakan untuk gambar mati, jumlah gambar dan tengah.Proses distribusi ukuran cetakan dan perhitungan ukuran produk setengah jadi.

Kelima, desain cetakan secara keseluruhan.Berdasarkan analisis dan perhitungan di atas, desain cetakan secara keseluruhan dapat dilakukan.Umumnya, struktur dibuat sketsa terlebih dahulu, dan tinggi penutup cetakan dihitung sebelumnya, dan ukuran bentuk cetakan ditentukan secara kasar.Pada saat ini, struktur tiap komponen dapat dirancang untuk menentukan skema kasarnya.Perlu dicatat bahwa langkah-langkah ini terkait erat, terintegrasi dan saling melengkapi satu sama lain untuk menentukan solusi terbaik.Secara umum, desain keseluruhan dilakukan dengan mempertimbangkan desain struktur komponen.Urutannya tidak mutlak.Desain struktur komponen terutama mencakup konten berikut:

① Bagian yang berfungsi.Seperti pukulan, cetakan cekung dan cetakan cembung dan cekung dan bentuk struktural lainnya adalah integral, gabungan atau bertatahkan, dan penentuan bentuk tetap.

② Temukan bagian-bagiannya.Seperti penggunaan pelat pemosisian, pin baffle (tetap atau bergerak), dll., Bentuknya banyak, dapat dipilih atau dirancang sesuai dengan situasi spesifik.Untuk die progresif, pertimbangkan juga apakah akan menggunakan pin baffle awal, pin pemandu, dan pelubang jarak (tepi samping).

③ Membongkar dan mendorong perangkat.Bongkar umumnya digunakan dalam dua bentuk: kaku dan fleksibel.Bahan cetak kaku biasanya mengadopsi bentuk struktur pelat bongkar tetap, dan bahan bongkar fleksibel biasanya mengadopsi kulit atau pegas sebagai elemen elastis (pegas atau karetnya perlu dirancang dan dihitung).

④ Panduan bagian.Termasuk apakah diperlukan guide part dan bentuk guide part apa yang digunakan.Jika tiang pemandu · pemandu digunakan, diameter dan panjang tiang pemandu harus ditentukan.

⑤ Pemilihan bingkai cetakan, serta pemasangan dan pemasangannya.

Keenam, pilih pers.Pemilihan press merupakan bagian penting dari desain die, dan jenis serta spesifikasi press harus ditentukan selama desain die.Penentuan jenis tekan terutama tergantung pada persyaratan proses stamping dan struktur mati.

Alur Kerja

1. Menerima pesanan pembelian--——->2. Desain--——->3. Mengonfirmasi gambar/solusi--——->4. Siapkan bahan--——->5.CNC--——->6. CMM--——->6. Merakit--——->7. CMM-> 8. Inspeksi--——->9. (inspeksi bagian ke-3 jika perlu)--——->10. (internal/pelanggan di lokasi)--——->11. Pengepakan (kotak kayu)--——->12. Pengiriman

Waktu pimpin & Pengepakan

45 hari setelah desain 3D disetujui

5 hari melalui express: FedEx melalui Udara

Kotak Kayu Ekspor Standar

.png)

.png)